歡迎光臨洛陽全陽建材有限公司!

機床鑄件裂紋如何防止

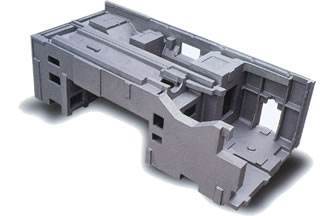

随著(zhe)我國(guó)經(jīng)濟的發(fā)展,與機床需求緊密相關的領域將(jiāng)進(jìn)行有規模、有深度地調整和改造。在這(zhè)樣(yàng)的發(fā)展趨勢下,對(duì)機床鑄件性能(néng)有了更高的要求。毛坯生産廠家爲了保證機床鑄件性能(néng)(如強度、硬度),以降碳、矽含量以及在時效處理時加快冷卻速度的方法,導緻在生産或時效處理過(guò)程中常出現鑄件變形和裂紋,甚至斷裂的現象。針對(duì)上述現象,泊頭市航星鑄物量具有限責任公司在實踐中總結出防止機床鑄件産生裂紋的幾點措施。

1.化學(xué)成(chéng)分(航星鑄物)

(1)采用高碳低矽推薦機床鑄件的化學(xué)成(chéng)分如表1所示。

(2)高碳當量在選擇碳當量時,盡量采用高碳當量,對(duì)防止機床鑄件産生裂紋有好(hǎo)處。國(guó)内外機床鑄件碳當量對(duì)比如表2所示。

(3)高矽碳比把矽碳比控制在0.57~0.62,高碳、低矽時,機床鑄件不易産生裂紋。國(guó)内外機床鑄件矽碳比對(duì)比如表3所示。

(4)控制錳硫比在生産灰鐵件時,應該考慮錳硫比即Mn=1.71S+(0.2~0.3)。實際生産過(guò)程中把錳硫比例稍作提高,尤其對(duì)HT250、HT300等材質。

(5)低合金化鐵液中加入合金元素能(néng)增加奧氏體枝晶數量,增加并細化珠光體,強化鐵素體,細化石墨及共晶團,改善截面(miàn)敏感性。一般wCu=0.4%~0.6%或wCr=0.2%~0.35%,也可以加入其他合金元素如Sb、Sn、Mo等。但是,實際生産中很少用一種(zhǒng)元素,都(dōu)是組合使用如Cu與Cr、Cu與Sb、Cu與Sn等,在使用過(guò)程中應全面(miàn)考慮,才能(néng)真正起(qǐ)到合金化的作用。

2.配料(鑄鐵平闆)

控制好(hǎo)爐料配比,減少機床鑄件裂紋傾向(xiàng),也能(néng)夠保證鑄件的内部質量。尤其電爐熔化,應該更加注意爐料配比。實際生産中配料爲:生鐵+廢鋼+回爐料+增碳劑(按成(chéng)熟配比加入)。

3.孕育處理(鑄鐵方箱)

孕育使能(néng)夠促進(jìn)石墨化,可以減少機床鑄件白口,改善斷面(miàn)均勻性,控制石墨形态,減少其他石墨和鐵素體的形成(chéng),以獲得較好(hǎo)的片狀石墨等的特點。但是,孕育方法的選擇極爲重要,采用不同的孕育方法,可獲得長(cháng)短和薄厚不同石墨,它對(duì)機床鑄件性能(néng)起(qǐ)到決定性的作用。金相組織是機床鑄件是否産生裂紋最本質的原因。目前,已改爲下面(miàn)的幾種(zhǒng)孕育方法:瞬時孕育(專用漏鬥)、澆口杯和浮矽孕育等,已經(jīng)取得了明顯的效果,圖1和圖2所示爲使用孕育劑的種(zhǒng)類和孕育量都(dōu)是相同的,隻是孕育方式不同所獲得的金相圖片。

4.時效處理

國(guó)内鑄件時效處理有熱時效、振動時效、自然時效三種(zhǒng)方式,其中以熱時效爲主。在熱時效的過(guò)程中,常出現機床鑄件裂紋、變形等缺陷。主要是由于熱處理工藝不合理或人爲操作原因造成(chéng)的,曾有熱處理的過(guò)程中18t工作台從中間斷裂的案例,最後(hòu)分析主要是熱時效處理不當造成(chéng)的鑄件斷裂。爲了防止鑄件在熱處理的過(guò)程中不出現裂紋、變形等缺陷,應注意以下幾點。

(1)裝爐溫度裝爐溫度應小于150℃。

(2)升溫不能(néng)過(guò)快升溫速度一般取30~100℃/h,複雜鑄件控制在20℃/h以下。

(3)保溫時間不足和溫度過(guò)高保溫時間不足則造成(chéng)鑄造應力消除差,過(guò)高則造成(chéng)強度和硬度下降。保溫溫度一般爲500~600℃,保溫時間一般爲2~6h,保溫時間可以按壁厚來計算25mm/h。

鑄件時效處理的最高溫度可按下式選擇:

t=480+0.4σb

式中σb——直徑30mm标準試棒的抗拉強度(MPa)。

鑄件保溫時間和最高溫度應綜合考慮鑄件的壁厚、大小、結構、材質等因素,并非壁厚100mm的鑄件保溫4h就是最好(hǎo)。

(4)降溫速度快降溫速度快,應力消除效果差。随爐冷卻速度應控制在30℃以下,得出如表4所示的數據。

另外,延長(cháng)機床鑄件在型内的冷卻時間,對(duì)于防止機床鑄件裂紋非常有利。

5.采用熱處理工藝

我們在生産中采用的熱處理工藝如圖3所示。

結語

通過(guò)對(duì)機床鑄件的化學(xué)成(chéng)分、爐料配比、孕育方法、時效處理的控制,已取得明顯的效果。目前,已經(jīng)生産了156件産品(820t),沒(méi)有發(fā)現機床鑄件裂紋缺陷,爲生産高強度和高硬度大型機床鑄件打下了堅實的基礎,解決了困擾多年的疑難問題。

更多新聞

添加微信交流